因應全球節能減碳 ESG 議題,FANUC 公司推出具 AI 伺服調整功能的最新機台調整工具,利用 SERVER GUIDE PLUS 可通過 AI 實現高級的伺服調整,並且提高加工性能,其調整功能有三項:一、AI 自動調整基本伺服功能 (增益 / 濾波器調整);二、AI 前饋控制功能;三、AICC 加減速調整功能。

以下針對此三項功能做簡單的介紹:

功能說明:AI 伺服調整可以 1 次性的操作即可連續執行以下三個項目調整

| 調整項目 |

調整目的

|

備註

|

一 AI 增益 /

濾波器

|

提高響應性能

|

X

|

二 AI 前緣 /

一般前緣

| 可降低震動提高加工精度 | 控制器需選配機能,無選配僅調整速度前饋數值也可選擇是否使用硬體加速度規 |

| 三 AICC 加減速 | 減少加工時間 | 必須配合硬體加速度規使用 |

軟體需求:SERVO GUIDE ( 須追加選配機能 ) VER11.90 以上 / SERVO GUIDE PLUS VER 1.0 以上

一、AI 增益 / 濾波器調整流程

- 調整條件設定分為:標準、重視響應性、重視穩定性、自訂條件四種,一般而言選擇標準作為調整選項。

- 參數確認 / 調整分為:(1) 與 HRV3 相關 ( 提高電流環的響應性能,高速 HRV 中的電流增益倍率 );(2) 與速度增益相關 ( 伺服 HRV 控制 ( 速度環最優化功能 ),驅動系統的總慣量 (%),速度環 PI 控制,速度環比例項高速處理功能,切削進給時採用高速 HRV 電流控制,切削 / 快速進給時速度環增益切換,停止時比例增益可變 ( 停止判斷水平 );(3) 與濾波器相關 ( 扭矩濾波器係數 ( 切削 / 快速進給 ),扭矩濾波器係數無效,抑制濾波器 1~5( 中心頻率 (HZ)、寬帶 (HZ)、衰減 (%)),二次低通濾波器截止頻率 );(4) 與增益相關 ( 負載慣性比 %,高速 HRV 中的速度環增益倍率 (%),切削時速度環增益倍率 (%))。

- 勵振基本設定 ( 外力干擾輸入增益,開始 ( 結束 ) 頻率,測量移動時頻率特性,測量進給速度 );詳細設定 ( 降低扭矩極限,降低過速度警報檢出極限,提高停止中位置誤差過大極限,位置增益為 10%,停止時速度環增益減小功能為無效,異常負載檢測為無效,伺服的誤差過大為無效,停止時比例項高速處理功能為無效 )。

- 測試程式生成及確認:決定振奮程式的位置,可選擇機械座標或是絕對座標依 ( 上、中、下行程或左、中、右行程或前、中、後 ) 填入相關位置,振奮次數的調整可選擇單軸或多軸矩陣量測最多可量測 50 點位置。

- 測試試運行後確定程式運行合沒與機臺干涉,開始自動調整。

- 自動調整完成後,調整前 / 調整後參數比較:

| 參數 |

調整前 |

調整後 | 參數 | 調整前 | 調整後 |

負載慣性比 |

384 |

542 | 濾波器 2-中心頻率 (HZ) | 180 | 1128 |

HRV 速度增益倍率 (%) | 350 | 138 | 濾波器 2-寬帶 (HZ) | 30 | 949 |

切削時速度增益倍率 (%) | 150 | 100 | 濾波器 2-衰減 (%) | 60 | 21 |

濾波器 1- 中心頻率 (HZ) | 400 | 369 | 濾波器 3-中心頻率 (HZ) | x | 2689 |

濾波器 1- 寬帶 (HZ) | 200 | 365 | 濾波器 3-寬帶 (HZ) | x | 702 |

濾波器 1- 衰減 (%) | 15 | 2 | 濾波器3-衰減(%) | x | 10 |

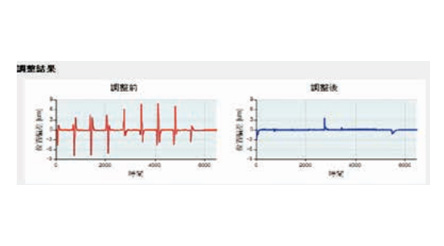

二、一般前緣調整調整流程

- 調整條件設定分為:一般前饋與 AI 前饋 ( 需機能 ),本單元介紹一般前饋內容。

- 調整一般前饋所使用的參數確認/調整:前饋機能開啟,切削/快速進給前饋為有效,前饋時機調整默認值為有效,低速時積分為無效,位置(速度)前饋係數,前饋時機調整係數。

- 測試程式生成及確認:決定測試程式的位置與速度可選 擇機械座標或是絕對座標,放大 / 縮小設為 100%,調整次 數設定,測試試運行程式後,開始自動調整。

- 自動調整調整完成後,調整前 / 調整後參數差異比較 ( 單

一軸調整 ):

| 參數 |

調整前 |

調整後 |

切削時前緣係數 |

9950 |

10000 |

切削時速度前饋係數 | 100 | 410 |

三、AICC 加減速調整流程

- 調整 AICC 加減速將參數分為:

(1) 系統參數 ( 補間後加減速類型 ( 鍾型 )/( 直線型 ),圓弧 /AI 輪廓控制補間下加速度的減速功能下限速度 (%),加加速度控制變化時間的比例。

(2) 軸向參數 ( 允許加速度變化量 [mm/sec²],允許加速度變化量 ( 直線補間 )[mm/sec²],第 2 補間後加減速的時間常數 ( 切削進給 ) [msec]。

(3) AI 輪廓控制參數 ( 補間前加減速的每個軸最大容許加速度 [mm/sec²],圓弧補間時加減速的減速功能各軸的容許加速度 [mm/sec²],補間前加減速方式中切削進給補間後加減速的時間常數 [msec],基於轉角的速度差決定速度的允許速度差 [mm/min], 補間前鍾型加減速的變化時[msec]。 - 設定三段量測 (SETTING 1~3),程式跑合位置確認,並且程式在進給率 100% 下完整執行。

- 允許誤差的設定分為:形狀誤差、位置偏差、震動誤差,是量測程式與設定誤差的參考,其目的在加工時間調整至最短。

- 學習次數設定:一般設為240次學習,開始自動調整。

- 自動調整完成後結果分析:

(1) 不改變整體迴路上三段模式 (SETTING 3) 加工中時間縮 短了約 0.2 秒加工效率。

(2) 形狀誤差的改變,三軸形狀調整後比調整前提升了超過 2 μm 誤差量。

(3) 位置偏差的改變,三軸位置調整後比調整前提升了 0.3 μm 偏差量。

(4) 震動誤差的改變,三軸震動調整後比調整前表面品質提 升了 0.013 μm 誤差量。

|

使用感測器 / 允許誤差

|

|

震動數據

|

加速度傳感器 |

形狀誤差 ( 直角折角 ) 【µm】 | 80.0000 |

|

形狀誤差 ( 圓弧扭角 )【µm】

| 40.0000 |

|

位置偏差【µm】

| 5.0000 |

| 震動誤差【μm】 |

0.1000

|

|

F10000

|

調整前 |

調整後

|

|

加工時間秒 |

18.3

|

18.1

|

|

|

|

|

|

形狀誤差

|

|

|

|

|

|

|

|

位置偏差 µm

|

|

|

|

震動誤差 μm

|

|

|

實切驗證:

廠內 GP1 機種實切分為無 AI 及有 AI 調法分別呈現圖示

項目

|

無 AI |

圖示

項目 無 AI 有

|

|

九宮格

|

|

|

|

比較 R 角圓滑

|  |  |

|

加工時間

|

31 分 15 秒 (1875 秒)

|

30 分 13 秒 (1813 秒)

|

※ 加工效率節省 62 秒 ( 約 3%)

結論

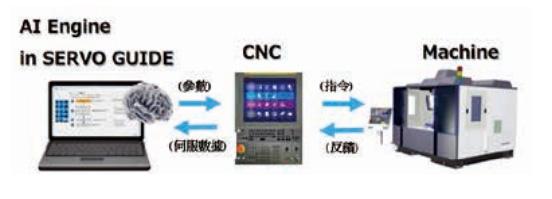

AI 伺服調整是運用機器學習,透過反覆收集資料配合AI 引擎,找出最佳的伺服參數,可以用來抑制機台振動,提升伺服響應性,縮短加工時間,不需要繁瑣的流程與專業的人員來操作就可以完成伺服最佳化的調整,目前在新機專案組裝機台試車時或是處理客訴案例模具加工迴路異常時,都是使用 SERVER GUIDE 進行人工調機,在 FANUC控制器眾多的參數之中,有時無法調到適合機台的最佳化參數,造成開發專案延遲及客戶加工品無法如期完成,因此產生諸多的問題點,俗話說「工欲善其事,必先利其器」此工具 AI 伺服調機剛好就符合此利器,目前僅在某些客訴個案處理上,數據還需多方收集,操作上還是有些問題點請 FANUC 公司改進中,後續問題點改進後,應可加快處理客戶端的面臨的問題點,以提升新機的品質。