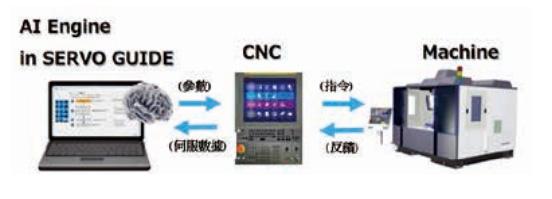

因应全球节能减碳 ESG 议题,FANUC 公司推出具 AI

服务调整功能的最新机台调整工具,利用 SERVER GUIDE

PLUS 可通过 AI 实现高级的服务调整,并且提高加工性能,

其调整功能有三项:一、AI 自动调整基本服务功能(增益/

滤波器调整);二、AI 前馈控制功能;三、AICC 加减速调整

功能。

以下针对此三项功能做简单的介绍:

功能说明:AI 伺服调整可以 1 次性的操作即可连续执行以下三个项目调整

| 调整项目 |

调整目的

|

备注

|

一 AI 增益 /

滤波器

|

提高响应性能

|

X

|

二 AI 前馈 /

一般前馈

| 可降低振动提高加工精度 | 控制器需选配机能,无选配仅调整速度前馈数值也可选择是否使用硬体加速度规 |

| 三 AICC 加减速 | 减少加工时间 | 必须配合硬体加速规使用 |

软件需求:SERVO GUIDE ( 须追加选配机能 ) VER11.90 以上 / SERVO GUIDE PLUS VER 1.0 以上

一、AI 增益 / 滤波器调整流程

- 调整条件设定分为:标准、重视响应性、重视稳定性、自定条件四种,一般而言选择标准做为调整选项。

- 参数确认 / 调整分为:(1) 与 HRV3 相关 ( 提高电流环的响应性能,高速 HRV 中的电流增益倍率 );(2) 与速度增益相关 ( 服务 HRV 控制 ( 速度环最优化功能 ),驱动系统的总惯量 (%),速度环 PI 控制,速度环比例项高速处理功能,切削进给时采用高速 HRV 电流控制,切削 / 快速进给时速度环增益切换,停止时比例增益可变 ( 停止判断水平 );(3) 与滤波器相关 ( 扭矩滤波器系数 ( 切削 / 快速进给 ),扭矩滤波器系数无效,抑制滤波器 1~5( 中心频率 (HZ)、带宽 (HZ)、衰减 (%)),二次低通滤波器截止频率 );(4) 与增益相关 ( 负载惯性比 %,高速 HRV 中的速度环增益倍率 (%),切削时速度环增益倍率 (%))。

- 振奋基本设定 ( 外力干扰输入增益,开始 ( 结束 ) 频率,测量移动时频率特性,测量进给速度 );详细设定 ( 降低扭矩极限,降低过速度警报检测极限,提高停止中位置误差过大极限,位置增益为 10%,停止时速度环增益减小功能为无效,异常负载检测为无效,伺服的误差过大为无效,停止时比例项高速处理功能为无效 )。

- 测试程序生成及确认:决定振动程序的位置,可选择机械座标或是绝对座标依(上、中、下行程或左、中、右行程或前、中、后)填入相关位置,振动次数的调整可选择单轴或多轴矩阵量测最多可量测 50 点位置。

- 测试试运行后确定程式运行合没与机台干涉,开始自动调整。

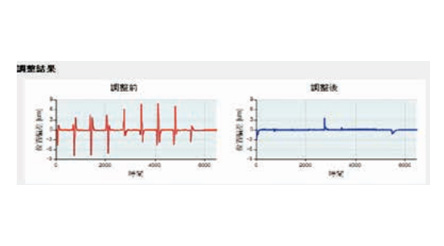

- 自动调整完成后,调整前 / 调整后参数比较:

| 参数 |

调整前 |

调整后 | 参数 | 调整前 | 调整后 |

负载惯性比 |

384

|

542

| 滤波器 2-中心频率 (HZ) | 180 | 1128 |

HRV 速度增益倍率 (%) | 350 | 138 | 滤波器 2-宽带 (HZ) | 30 | 949 |

切削时速度增益倍率 (%) | 150 | 100 | 滤波器 2-衰减 (%) | 60 | 21 |

滤波器 1- 中心频率 (HZ) | 400 | 369 | 滤波器 3-中心频率 (HZ) | x | 2689 |

滤波器 1- 带宽 (HZ) | 200 | 365 | 滤波器 3-带宽 (HZ) | x | 702 |

滤波器 1- 衰减 (%) | 15 | 2 | 滤波器 3-衰减 (%) | x | 10 |

二、一般前栅调整调整流程

- 调整条件设定分为:一般前馈与 AI 前馈 (需机能),本单元介绍一般前馈内容。

- 调整一般前饋所使用的参数确认 / 调整:前饋机能开启,切削 / 快速进给前饋为有效,前饋时机调整默认值为有效,低速时积分快为无效,位置 ( 速度 ) 前饋系数,前饋时机调整系数。

- 测试程式生成及确认:决定测试程式的位置与速度可选 择机械座标或是绝对座标,放大 / 缩小设为 100%,调整次 数设定,测试试运行程式後,开始自动调整。

- 自动调整调整完成後,调整前 / 调整後参数差异比较 ( 单 一轴调整 ):

| 参数 |

调整前 |

调整后 |

切削时前饱和系数 |

9950 |

10000 |

切削时速度前馈系数 | 100 | 410 |

三、AICC 加减速调整流程

- 调整 AICC 加减速将参数分为:

(1) 系统参数 ( 补间后加减速类型 ( 钟型 )/( 直线型 ),圆弧 /AI 轮廓控制补间下加速度的减速功能下限速度 (%),加加速度控制变化时间的比例。

(2) 轴向参数 ( 允许加速度变化量 [mm/sec²],允许加速度变化量 ( 直线补间 )[mm/sec²],第 2 补间后加减速的时间常数 ( 切削进给 ) [msec]。

(3) AI 轮廓控制参数 ( 补间前加减速的每个轴最大允许加速度 [mm/sec²],圆弧补间时加减速的减速功能各轴的允许加速度 [mm/sec²],补间前加减速方式中切削进给补间后加减速的时间常数 [msec],基于转角的速度差决定速度的允许速度差 [mm/min], 补间前钟型加减速的变化时间[msec]。 - 设定三段量测 (SETTING 1~3),程序跑合位置确认,并且程序在进给率 100% 下完整执行。

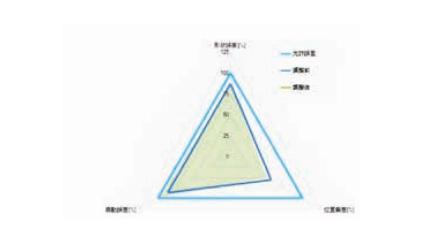

- 允许误差的设定分为:形状误差、位置偏差、振动误差,是量测程序与设定误差的参考,其目的在加工时间调整至最短。

- 学习次数设定:一般设为240次学习,开始自动调整。

- 自动调整完成后结果分析:

(1) 不改变整体线路上三段模式 (SETTING 3) 加工中时间缩短了约 0.2 秒加工效率。

(2) 形状误差的改变,三轴形状调整后比调整前提升了超过 2 µm 误差量。

(3) 位置偏差的改变,三轴位置调整后比调整前提升了 0.3 µm 偏差量。

(4) 振动误差的改变,三轴振动调整后比调整前表面品质提升了 0.013 µm 误差量。

|

使用传感器 / 允许误差

|

|

振动数据

|

加速度传感器 |

形状误差 ( 直角转角 ) 〖µm〗 | 80.0000 |

|

形状误差 ( 圆弧弯角 )【µm】

| 40.0000 |

|

位置偏差【µm】

| 5.0000 |

| 振动误差【μm】 |

0.1000

|

|

F10000

|

调整前 |

调整后

|

|

加工時間 秒

|

18.3

|

18.1

|

|

|

|

|

|

形状误差 μm

|

|

|

|

|

|

|

|

位置偏差 µm

|

|

|

|

振动误差 µm

|

|

|

实切验证:

厂内 GP1 机种实切分为无 AI 及有 AI 调法分别呈现图示

项目

|

无 AI |

图示

项目 无 AI 有

|

|

九宫格

|

|

|

|

比对 R 角圆滑

|  |  |

|

加工时间

|

31 分 15 秒 (1875 秒 )

|

30 分 13 秒 (1813 秒 )

|

※ 加工效率节省 62 秒 ( 约 3%)

结论

AI 服务调整是运用机器学习,通过反馈收集资料配合AI 引擎,找出最佳的服务参数,可以用来抑制机台振动,提高服务响应性,缩短加工时间,不需要繁杂的流程与专业的人员来操作就可以完成服务最优化的调整,目前在新机专案组装机台试车时或是处理客诉案例模具加工线路异常时,都是使用 SERVER GUIDE 进行人工调机,在 FANUC控制器众多的参数之中,有时无法调到适合机台的最优化参数,造成开发专案延迟及客户加工品无法如期完成,因此产生诸多的问题点,俗话说「工欲善其事,必先利其器」此工具 AI 服务调机刚好就符合此利器,目前仅在某些客诉个案处理上,数据还需多方收集,操作上还是有些问题点请 FANUC 公司改进中,后续问题点改进后,应可加快处理客户端的面临的问题点,以提升新机的品质。