系統開發背景

高精度車床通常是加工高精度且高單價的產品,而工具機加工過程受結構熱源、環境差異、刀具磨耗等各種因素影響,可能會造成不同程度的加工誤差,因此工件的尺寸精度通常需要進行全數檢驗。但是人力成本和軟硬體檢測設備的建構成本非常高,且整體大環境因生育率降低造成整體就業

人口逐年下降,傳統工具機產業應徵人才不容易。為了避免因為刀具異常而造成高單價工件的生產報廢成本,如關鍵尺寸過切、工件損傷等,找到更換刀具的最佳時間點是重要的關鍵,但多數客戶採取提前更換刀具的保守做法,這種作法雖然可以避免工件因刀具異常而產生的加工損耗,卻也大幅提高了刀具維護成本。且加工製程精度的即時監控也無法落實,必須等待工件加工完成才能檢測瑕疵,無法當下進行補救相對增加了生產時間成本。而在車床加工時需要考慮的條件包括:材料、參數、刀具和製程的變化,對於加工品質與刀具磨耗預診功能需要考慮各式各樣的情況,而當前技術作法經常無法跨越不同的加工條件,只能應用於特定且單一的加工條件,一旦發生條件改變,預測能力將大幅下降,缺乏通用性並且無法簡單應用於實際加工場域;而AI 方法建立預測模型則可以在資料充足的情況下支援不同加工條件並保持良好的預測能力,所以需要整合專業AI 技術研發人才與加工應用研發人才,更需要積累大量的加工數據資料來彌補在特殊加工經驗上的不足。

系統設計架構

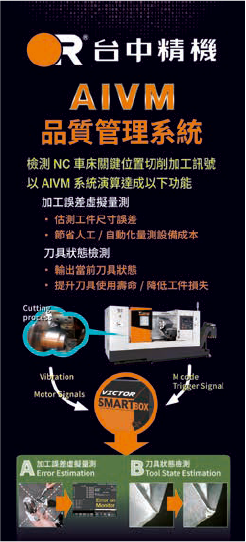

AIVM 車床加工品質與刀具磨耗預診系統,透過資料擷取軟體即時讀取機台加工過程的切削震動訊號及加工主軸電流負載變化訊號,切削震動訊號可反應出工件加工內外徑的尺寸誤差、表面紋路粗糙度及刀具刀刃接觸時磨損情形,而加工主軸電流負載變化可呈現加工時的切削阻力。將所有加工關鍵訊號以AI 模型進行運算可預測出當前該工件的尺寸誤差,同時AI 模型也會同步計算刀具當前磨耗狀態。AIVM可在工件加工完成時於短時間運算預測結果,可以有效減少人員手動利用設備檢測工件尺寸的時間,且可依AIVM 計算之刀具磨耗狀態判斷是否進行刀具補正或自動更換刀具,可以提高刀具使用時間並縮短刀具更換頻率,達到提升生產效能且降低刀具成本。

AIVM 的建置,首先必須在主軸與刀塔側接近切削加工點位置裝設加速規感測器,然後透過擷取卡設備讀取加速規震動訊號,而資料擷取軟體必須依據擷取頻率彙整不同頻道震動資料並計算時間差,同時針對控制器版本及不同軸向設定讀取電流負載變化的參數,接著蒐集切削工件與刀具加工歷程的工件關鍵尺寸精度與刀具磨損狀態作為預測目標,資料擷取軟體則會將分段震動資料及分段軸向電流負載變化資料依時間序列彙整,並個別對應預測目標值再一併存入非關聯式資料庫。

AI 模型建置模組從資料庫讀取工件加工震動資料及軸向電流負載變化資料集進行資料預處理,為了消除不同單位可能會帶來的影響,因此需要將時域訊號數據進行正規化,且透過傅立葉轉換方法將時域訊號轉換成頻域訊號並整理成訓練資料集,再將工件關鍵尺寸精度與刀具磨損狀態目標值與訓練資料集進行匹配,將整理好的訓練資料集輸入AI 訓練模型,建置AIVM 車床加工品質與刀具磨耗預診系統之初始基礎模型。而當客戶新購入車床時必需依照客戶加工的作業流程蒐集少數工件加工數據且訂定預測目標,AIVM 將以初始模型為基礎加上少數工件加工資料集進行AI 模型微調作業,透過LoRA 的修模機制只會有部分模型參數會被微調,花費少量修正模型時間就可以使AIVM 適應客戶機台當前加工條件,透過修正模型機制AIVM 即可快速應用於客戶實際加工產線。

系統應用及衍生效益

AIVM 車床加工品質與刀具磨耗預診系統可以協助客戶降低人工檢測的需求並提升生產效率和品質,準確控制加工精度提高加工尺寸的穩定性讓整體製程穩定性提高,不會因為加工尺寸大幅變化造成工件成品的報廢,進而減少生產損耗可有效降低成本包含刀具成本、工件成本、人力檢驗或是採購自動化量測設備的成本。更能為客戶提供更多附加價值且逐步提升客戶的競爭力讓自動化產線的效率提高,透過AIVM 預測工件加工誤差回補到刀具補正值內,可以穩定控制加工精度在一定範圍內並且透過偵測刀具損壞特徵,讓刀群自動切換至備用新刀具,讓自動化產線可以長時間運作,降低頻繁停機進行尺寸校正或是更換刀具的時間,提高整體效率,以因應未來工具機產業之高穩定性、環境保護等市場需求。