系统开发背景

高精度车床通常是加工高精度且高单价的产品,而工具机加工过程受结构热源、环境差异、刀具磨耗等各种因素影响,可能会造成不同程度的加工误差,因此工件的尺寸精度通常需要进行全数检验。但是人力成本和软硬件检测设备的建构成本非常高,且整体大环境因生育率降低造成整体就业

人口逐年下降,传统工具机产业应征人才不容易。为了避免因为刀具异常而造成高单价工件的生产报废成本,如关键尺寸过切、工件损伤等,找到更换刀具的最佳时间点是重要的关键,但多数客户采取提前更换刀具的保守做法,这种作法虽然可以避免工件因刀具异常而产生的加工损耗,却也大幅提高了刀具维护成本。且加工制程精度的实时监控也无法落实,必须等待工件加工完成才能检测瑕疵,无法当下进行补救相对增加了生产时间成本。而在车床加工时需要考虑的条件包括:材料、参数、刀具和制程的变化,对于加工质量与刀具磨耗预诊功能需要考虑各式各样的情况,而当前技术作法经常无法跨越不同的加工条件,只能应用于特定且单一的加工条件,一旦发生条件改变,预测能力将大幅下降,缺乏通用性并且无法简单应用于实际加工场域;而AI 方法建立预测模型则可以在数据充足的情况下支持不同加工条件并保持良好的预测能力,所以需要整合专业AI 技术研发人才与加工应用研发人才,更需要积累大量的加工数据数据来弥补在特殊加工经验上的不足。

系统设计架构

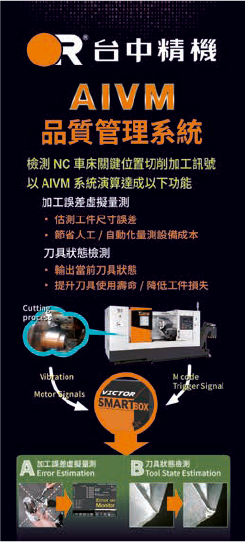

AIVM 车床加工质量与刀具磨耗预诊系统,透过数据撷取软件实时读取机台加工过程的切削震动讯号及加工主轴电流负载变化讯号,切削震动讯号可反应出工件加工内外径的尺寸误差、表面纹路粗糙度及刀具刀刃接触时磨损情形,而加工主轴电流负载变化可呈现加工时的切削阻力。将所有加工关键讯号以AI 模型进行运算可预测出当前该工件的尺寸误差,同时AI 模型也会同步计算刀具当前磨耗状态。AIVM可在工件加工完成时于短时间运算预测结果,可以有效减少人员手动利用设备检测工件尺寸的时间,且可依AIVM 计算之刀具磨耗状态判断是否进行刀具补正或自动更换刀具,可以提高刀具使用时间并缩短刀具更换频率,达到提升生产效能且降低刀具成本。

AIVM 的建置,首先必须在主轴与刀塔侧接近切削加工点位置装设加速规传感器,然后透过撷取卡设备读取加速规震动讯号,而数据撷取软件必须依据撷取频率汇整不同频道震动数据并计算时间差,同时针对控制器版本及不同轴向设定读取电流负载变化的参数,接着搜集切削工件与刀具加工历程的工件关键尺寸精度与刀具磨损状态作为预测目标,数据撷取软件则会将分段震动数据及分段轴向电流负载变化数据依时间序列汇整,并个别对应预测目标值再一并存入非关系数据库。

AI 模型建置模块从数据库读取工件加工震动数据及轴向电流负载变化数据集进行数据预处理,为了消除不同单位可能会带来的影响,因此需要将时域讯号数据进行正规化,且透过傅立叶变换方法将时域讯号转换成频域讯号并整理成训练数据集,再将工件关键尺寸精度与刀具磨损状态目标值与训练数据集进行匹配,将整理好的训练数据集输入AI 训练模型,建置AIVM 车床加工质量与刀具磨耗预诊系统之初始基础模型。而当客户新购入车床时必需依照客户加工的作业流程搜集少数工件加工数据且订定预测目标,AIVM 将以初始模型为基础加上少数工件加工数据集进行AI 模型微调作业,透过LoRA 的修模机制只会有部分模型参数会被微调,花费少量修正模型时间就可以使AIVM 适应客户机台当前加工条件,透过修正模型机制AIVM 即可快速应用于客户实际加工产线。

系统应用及衍生效益

AIVM 车床加工质量与刀具磨耗预诊系统可以协助客户降低人工检测的需求并提升生产效率和质量,准确控制加工精度提高加工尺寸的稳定性让整体制程稳定性提高,不会因为加工尺寸大幅变化造成工件成品的报废,进而减少生产损耗可有效降低成本包含刀具成本、工件成本、人力检验或是采购自动化量测设备的成本。更能为客户提供更多附加价值且逐步提升客户的竞争力让自动化产线的效率提高,透过AIVM 预测工件加工误差回补到刀具补正值内,可以稳定控制加工精度在一定范围内并且透过侦测刀具损坏特征,让刀群自动切换至备用新刀具,让自动化产线可以长时间运作,降低频繁停机进行尺寸校正或是更换刀具的时间,提高整体效率,以因应未来工具机产业之高稳定性、环境保护等市场需求。